Sinds jaar en dag worden loopbussen voorzien van een keramische deklaag (Plasmaspuiten). Sinds enkele jaren is er een nog relatief onbekend, maar beter alternatief, een deklaag van wolframcarbide, aangebracht met het HVOF proces.

Waarom het aanbrengen van een deklaag op een loopbus slim is

Loopbussen slijten. Het is een strijd om slijtage tegen te gaan. De uitdaging is om een loopbus ter plaatse van het loopvlak zo te beschermen dat hij jaren meegaat. Met het aanbrengen van een deklaag wordt de standtijd en levensduur van de loopbus verlengd.

Het HVOF spuitproces

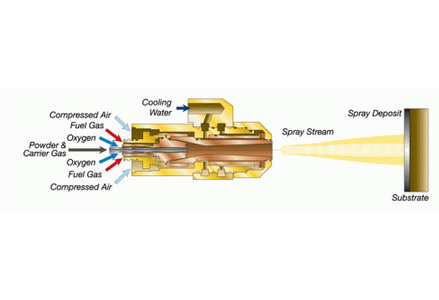

HVOF staat voor High Velocity Oxygen Fuel. Het is een uniek thermisch spuitproces waarbij de poederdeeltjes met zeer hoge snelheid in een gas/zuurstofvlam naar het werkstuk worden getransporteerd. Het vormt een deklaag die op moleculair niveau gehecht is aan de oppervlakte. Dat levert een zeer dichte, homogene deklaag met zeer hoge hechtsterkte op.

In de gas/zuurstofvlam met een temperatuur van circa 3.000 °C worden poederdeeltjes, bijvoorbeeld wolframcarbide, met een snelheid van meer dan 1.000 m/sec op het werkstuk ‘gebombardeerd’. Een snelheid die ca. vier tot vijf keer hoger is dan bij het traditioneel thermisch spuiten.

Met HVOF spuiten kunnen bijzonder dichte – en homogene deklagen worden gevormd met hoge hechtingswaarde, geringe inwendige spanningen en hoge hechtsterkte. Ideaal voor een loopbus.

HML deklaag versus keramische deklaag

Een keramische laag is een verouderde methode om de loopbus te beschermen. De keramische deklaag heeft een hogere porositeit ( 2 – 5 %). De HML deklaag heeft een zeer lage porositeit. ( <1 %) Voordelen van de HML deklaag t.o.v. een keramische deklaag is dat de loopbus beter bestand is tegen:

- Afvoeren van warmte, opgewekt door wrijving van de lipseals

- Verharding & veroudering van de lipseals

- Ondercorrosie

De Hard Metalen Laag verzekert een dicht en glad oppervlak met goede loop eigenschappen (laag wrijvingscoëfficiënt). Desondanks moet de laag een bepaalde ruwheid hebben (Ra 0,8) om lekkage tegen te gaan. Hierdoor hebben de lipseals zo min mogelijk weerstand. De weerstand wordt met name veroorzaakt door het medium, druk en de omtreksnelheid. De laag laat geen water door, waardoor ondercorrosie voorkomen wordt. Dit komt door speciaal ontwikkelde parameters voor de HML deklaag, met zeer geringe porositeit (minder dan 0,5%). De laag moet een bepaalde ruwheid hebben (Ra 0,8). Een loopbus met lage- en/of hoge ruwheidswaarden op het loopvlak veroorzaakt ook lekkage en slijtage. Bovendien is de HML deklaag bestand tegen abrasieve slijtage (zand).

De kans dat de loopbus met HML deklaag beschadigt, is daarom vele malen kleiner dan bij een keramische deklaag.

Levensduur

Testen onder ideale omstandigheden indiceren een totale levensduur van maar liefst 20 jaar.

Kies voor een HML deklaag

Is uw loopbus aan vervanging toe? Of overweegt u de aanschaf van een compleet nieuwe afdichting inclusief loopbus? Met een HML deklaag op de loopbus verhoogt u de levensduur met jaren. Lagersmit werkt met een Hard Metalen Laag van wolframcarbide, aangebracht met het HVOF spuitproces.